5 min

5 min

FURTHER READING: WHAT IS SUSTAINABLE CONSTRUCTION?

CAALA ou l’analyse du cycle de vie en une seconde

Mis au point par l’entreprise allemande CAALA (Computer Aided Architectural Life-Cycle Assessment*), le logiciel PLCA® d’analyse paramétrique du cycle de vie des bâtiments en phase de conception précoce apporte aux promoteurs immobiliers, architectes et collectivités une aide à la conception de bâtiments neutres en carbone et à la décarbonation de l’existant. Il prend en compte en temps réel, dès la phase de prise de décision, les bilans énergétiques ainsi que les analyses écologiques et le coût du cycle de vie.

C’est dans sa rapidité de calcul que réside le caractère innovant du logiciel, outre le fait qu’il se fonde sur l’analyse du cycle de vie (ACV) et le coût du cycle de vie (CCV) pour développer ses solutions. Dans un premier temps, il crée un jumeau virtuel du bâtiment à construire ou à rénover. S’y ajoutent au besoin des paramètres personnalisés : matériaux, technologies de construction, facteurs d’émission, coûts, etc. Le logiciel analyse puis visualise les données afin de fournir une estimation des émissions de CO2, de la demande énergétique et des coûts pendant les phases de construction et d’exploitation. Architectes et promoteurs peuvent alors ajuster les paramètres afin de trouver le meilleur compromis pour la conception finale.

A découvrir : les principales définitions de la construction durable

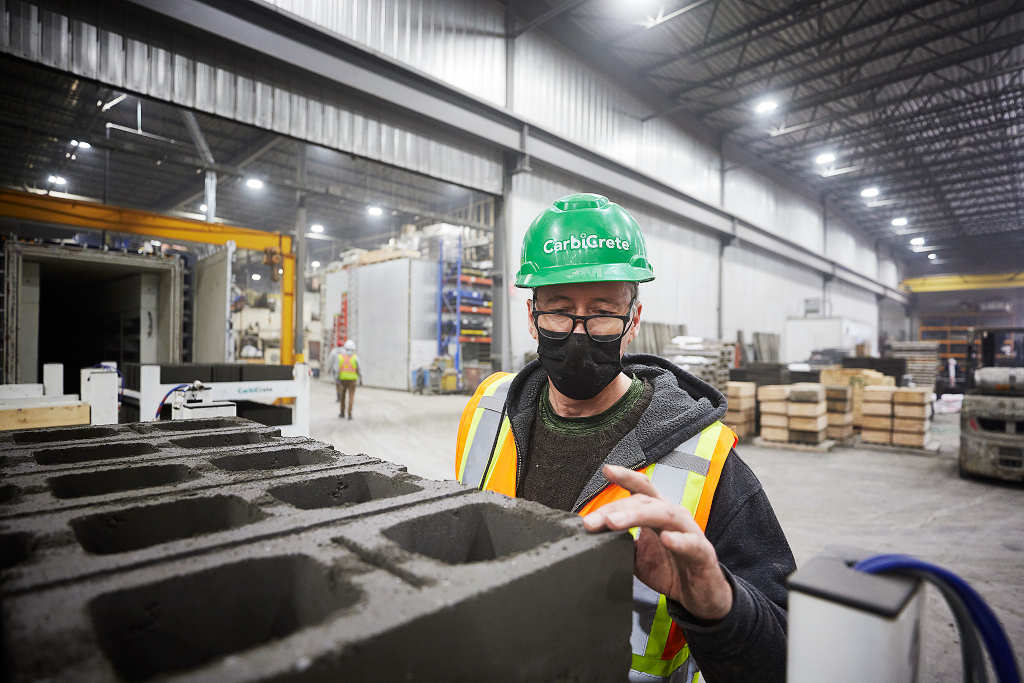

CarbiCrete ou le béton sans ciment

La société canadienne CarbiCrete s’est fait connaître grâce à sa technologie brevetée de fabrication de blocs de béton, qui utilise en guise de liant des scories d’acier à la place du ciment. Le premier avantage du procédé est d’éviter l’emploi de ce matériau, dont la production, très énergivore, contribue à hauteur de 8 % du total mondial de CO2 émis chaque année (2,5 milliards de tonnes). Le second est le recours au processus de carbonatation, par lequel l’injection de dioxyde de carbone dans du béton frais entraîne un durcissement des scories et les lie ensemble.

Cette innovation permet de fabriquer des blocs de béton présentant des propriétés mécaniques et de durabilité équivalentes ou supérieurs à celles des blocs à base de ciment : ils supportent mieux le cycle gel/dégel et disposent des mêmes capacités d’absorption d’eau que le béton classique. Ainsi, toute usine fabriquant des blocs de béton manufacturés (BBM) via la technologie CarbiCrete s’engage très concrètement en faveur de l’environnement : le procédé permet chaque année une réduction d’environ 20 000 tonnes d’équivalent CO2 et 33 000 tonnes de déchets, ainsi qu’une économie d’environ 4 400 m3 d’eau.

JuuNoo ou le concept des murs réutilisables

La startup belge JuuNoo (lauréate du concours Deloitte Technology Fast 50 en 2022 dans la catégorie Durable) produit des cloisons de bureau uniques : non seulement elles prennent sept fois moins de temps à installer que des murs traditionnels, mais surtout elles sont réutilisables en fin de vie. Fondée sur le principe de circularité « réduction, réutilisation, recyclage », cette innovation est une réponse au fait que chaque année dans le monde, l’équivalent de 300 milliards d’euros de cloisons sont démolies et éliminées, 99 % d’entre elles finissant à la décharge.

JuuNoo accorde une attention particulière à l’esthétique et à l’acoustique. Les cloisons de ses murs brevetés se composent de modules télescopiques en acier adaptables et de panneaux recyclés formant sa peau esthétique. Elles contribuent ainsi à la mise en œuvre d’immeubles de bureaux plus durables et proposent un choix de panneaux décoratifs, clipsables, à peindre, etc. Réutilisables à l’infini, les cloisons sont conçues pour être achetées une seule fois ; et la société va jusqu’à les racheter à ses clients s’ils n’en ont plus l’usage.

African Bamboo ou le bambou comme nouvel aluminium

À travers ses matériaux pionniers utilisant des fibres naturelles, l’entreprise néerlando-éthiopienne African Bamboo s’est donné pour mission de créer des alternatives durables aux matériaux de construction conventionnels comme le plastique, l’aluminium, l’acier, le verre ou le béton. Une technologie exclusive, intelligente et bas carbone bienvenue dans un secteur responsable de la production de 50 % des matériaux et matières premières et de 40 % des consommations d’énergie et des émissions de carbone. Le carbone incorporé, c’est-à-dire provenant des matériaux entrant dans la composition d’un bâtiment – comme l’acier et le ciment –, contribue à l’émission de plus de 3 000 mégatonnes de CO2 par an. Ces matériaux représentent également un coût et des ressources considérables pour leur fabrication, leur transport et leur installation.

Revêtements, mobilier, plancher ou murs porteurs, grâce au Yushania alpina, une espèce de bambou non envahissante aux propriétés exceptionnelles, les produits d’African Bamboo sont révolutionnaires. Ils sont deux fois plus légers que le béton, d’une très grande robustesse (avec un rapport résistance/densité trois fois supérieur à celui de l’acier inoxydable) et affichent un cycle de vie de 20 ans lorsqu’ils sont soumis aux intempéries. Par ailleurs, l’approvisionnement en bambou se fait de manière durable sur les plans social, environnemental et économique. Soutenue, comme l’ensemble des six startups, par NOVA, l’entité external venture de Saint-Gobain, African Bamboo travaille avec près de 2 200 agriculteurs répartis dans 31 coopératives à travers l’Éthiopie, afin de cultiver le végétal manuellement et avec l’impact le plus faible possible.

Unity Homes ou le sur-mesure en préfabriqué

Constructeur de maisons dans le Nord-Est des États-Unis, Unity Homes recourt à des procédés visant à créer des maisons durables et économes en énergie tout en minimisant les déchets. Pour cela, la startup a mis au point cinq plateformes flexibles et extensibles. Elles élaborent un modèle de construction de base qui intègre ensuite les informations relatives au site et aux préférences de l’acheteur. Puis un modèle 3D de la conception de la maison est dessiné à l’aide d’éléments préconçus, tels que les cuisines et les chambres. Les grandes composantes du bâtiment sont alors préfabriquées dans une usine de production avec pilotage par ordinateur. Une fois terminées, elles sont transportées sur le site de construction et assemblées par une équipe de charpentiers.

Les technologies numériques utilisées par Unity Homes contribuent à la résurgence des maisons modulaires préfabriquées. Construites de manière plus efficace et rentable, elles laissent une empreinte écologique bien inférieure à celle d’une maison bâtie de manière traditionnelle.

Le recours à la préfabrication favorise la création de maisons durables et économes en énergie tout en minimisant les déchets (Unity Homes, États-Unis).

Une maison modulaire faite de poutres et de cadres préfabriqués peut réduire les déchets de 52 % et émettre jusqu’à 45 % de carbone en moins qu’une maison classique.

Tvasta, ou le logement abordable imprimé en 3D

Startup indienne spécialisée dans les matériaux de construction, Tvasta Manufacturing Solutions a développé une technique d’impression 3D du béton utilisable pour construire des maisons. Cette solution a permis d’édifier la première maison indienne imprimée en 3D en 21 jours seulement.

Tvasta met son système à la disposition de tous les acteurs de la construction, qu’ils soient en charge de programmes de logements bon marché ou d’infrastructures à grande échelle. C’est dans ce cadre qu’elle a conçu en 3D deux bâtiments destinés au retrait et au recyclage des équipements de protection individuelle des professionnels de santé, pendant l’épidémie de Covid 19. La construction en 3D permet de réduire considérablement les déchets et de n’utiliser que la quantité exacte de matériaux nécessaire. Elle est également plus rapide et plus sûre que la construction conventionnelle.

* Analyse assistée par ordinateur de l’impact du cycle de vie.

Crédits photos: ©Aila Images_Stoksy, ©CarbiCrete at Patio Drummond, ©Unity Homes, ©Tvasta